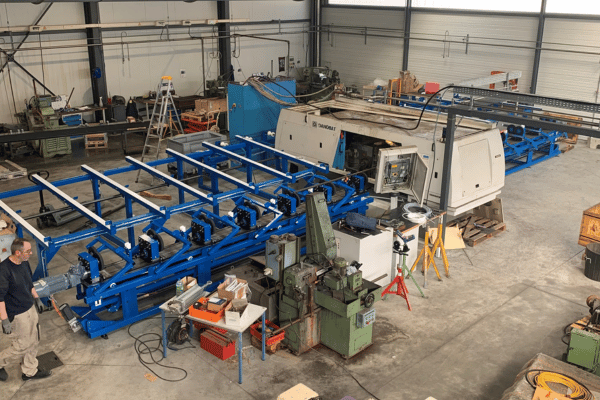

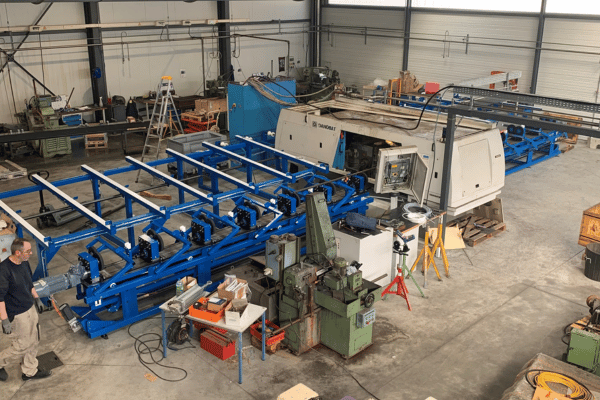

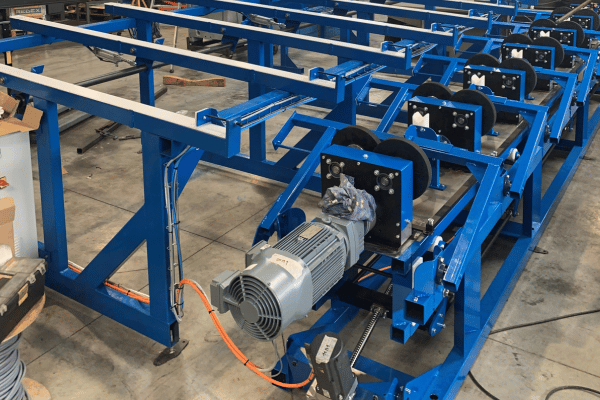

Machine de chargement et déchargement de barres pour rectifieuse cylindrique

Découvrez la dernière réalisation de GDIF : une machine de chargement et déchargement de barres conçue sur mesure pour optimiser les processus de rectification. Grâce à notre expertise en processus industriel, nous avons livré une solution performante, autonome et adaptée aux besoins spécifiques de notre client.

Contexte du projet

Pour répondre aux besoins de nos clients industriels, GDIF s’engage à fournir des solutions innovantes et efficaces.

Récemment, un de nos clients, spécialisé dans la rectification de barres métalliques, a fait appel à notre expertise pour optimiser la gestion de ses opérations de stockage et de manutention des barres. La rectification de barres est un processus critique nécessitant une précision et une efficacité maximales.

Le client rencontrait des défis liés à la manipulation manuelle des barres, ce qui ralentissait la production et augmentait le risque d’erreurs. GDIF a été chargé de concevoir une solution automatisée pour améliorer ces aspects et accroître la productivité globale de l’usine.

Objectifs du projet

Les principaux objectifs définis pour le développement de cette machine de chargement et déchargement comprenaient :

Stocker une dizaine de barres en amont de la rectifieuse

Assurer un stockage organisé et accessible des barres avant leur traitement, facilitant ainsi une alimentation continue de la rectifieuse.

Insérer automatiquement une barre dans la rectifieuse

Éliminer le besoin de manipulation manuelle en intégrant un système automatisé capable de charger les barres une à une dans la rectifieuse.

Extraire automatiquement la barre après rectification

Mettre en place un mécanisme automatisé pour retirer les barres une fois rectifiées, garantissant un flux de travail fluide et sans interruption.

Stocker les barres après rectification

Organiser efficacement le stockage des barres rectifiées, soit pour les remettre en circulation au niveau de la table d’entrée pour un second cycle, soit pour les sortir de la ligne de production.

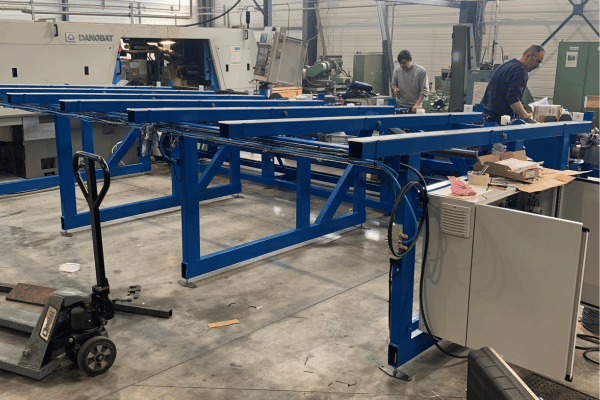

Description détaillée de la machine

Fonctionnalités clés

Une Solution Complète et Intégrée

- Table de stockage amont La machine commence par une table de stockage amont, capable de contenir et d’organiser jusqu’à dix barres avant leur passage en rectification. Ce système permet une alimentation continue et bien ordonnée de la rectifieuse. Cela réduit les temps d’arrêt et optimise ainsi le flux de production.

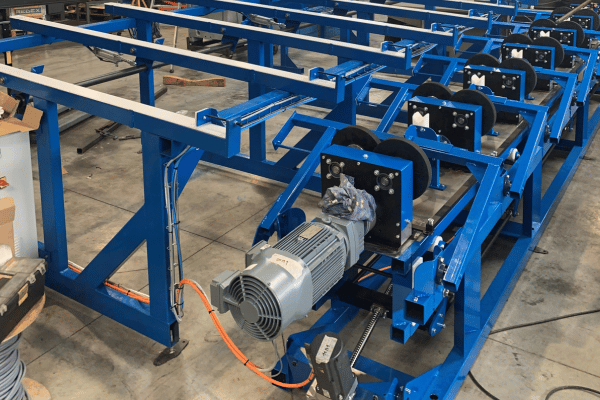

- Banc de dévraquage et mise en rotation Pour garantir une manipulation précise et efficace des barres, un banc de dévraquage a été installé. Ce banc est équipé d’un mécanisme sophistiqué permettant la mise en rotation des barres. Cela assure ainsi une manipulation douce et sans à-coups qui prévient les dommages et maintient la qualité du matériau.

- Table de stockage aval et convoyeur de recirculation Une fois les barres rectifiées, elles sont transportées vers une table de stockage aval. Cette table organise les barres pour une manipulation facile post-rectification. En outre, un convoyeur de recirculation est intégré pour permettre un second cycle de traitement si nécessaire, garantissant que toutes les barres répondent aux spécifications requises avant de passer à l’étape suivante de la production.

Innovations techniques

- Système de mesure laser Un système de mesure laser avancé est intégré pour mesurer le diamètre des barres rectifiées. Ce système de haute précision assure une qualité constante et respecte des tolérances strictes, ce qui est crucial pour les applications où la précision dimensionnelle est primordiale.

- Moteurs brushless pour la rotation et l’avance des barres Les moteurs brushless utilisés pour la rotation et l’avance des barres sont essentiels à la fluidité et à la précision du processus. Ces moteurs offrent une performance sans à-coups et une haute fiabilité, ce qui minimise les temps d’arrêt et assure une manipulation précise et constante des barres tout au long du processus.

- Pilotage par commande numérique L’ensemble de l’installation est piloté par la commande numérique de la rectifieuse. Cette intégration permet une automatisation complète et une synchronisation parfaite de toutes les étapes du processus, depuis le stockage initial des barres jusqu’à leur stockage final post-rectification. Le pilotage numérique assure également une flexibilité et une adaptabilité accrues, permettant des ajustements rapides et précis en fonction des besoins de production.

Impact et résultats

Optimisation des processus et augmentation de la productivité Grâce à cette machine de chargement et déchargement sur mesure, notre client a pu considérablement améliorer l’efficacité de ses opérations de rectification. Les temps de manipulation ont été réduits de manière significative, permettant une augmentation du nombre de barres traitées par jour. La précision du traitement a également été améliorée grâce au système de mesure laser et aux moteurs brushless, garantissant une qualité constante et respectant les tolérances strictes. En outre, la capacité de stockage optimisée a permis de mieux organiser le flux de production, réduisant les interruptions et les retards.

Retour sur investissement L’intégration de cette solution a permis à notre client de réaliser un retour sur investissement rapide. L’augmentation de la production a entraîné une hausse de la rentabilité, tandis que la réduction des coûts opérationnels a été obtenue grâce à l’automatisation des processus, diminuant ainsi le besoin de main-d’œuvre et réduisant les erreurs humaines. La durabilité et la fiabilité de la machine ont également contribué à réduire les coûts de maintenance et de réparation.

Vous avez un projet

Contactez notre bureau d’étude pour aborder vos besoins et améliorer votre production.