Machine de contrôle pour l’industrie automobile

Chez GDIF, nous nous engageons à fournir des solutions innovantes et sur mesure pour répondre aux besoins spécifiques de nos clients. Dans le cadre de notre partenariat avec un fabricant de sous-ensembles pour l’industrie automobile, nous avons conçu et réalisé une machine de contrôle unique en son genre.

Cette machine est capable de vérifier les dimensions des pièces d’un assemblage mécanique, d’assurer la présence de chaque composant, de contrôler les traitements thermiques, et d’identifier les ensembles conformes par marquage. Découvrez comment notre expertise et notre approche intégrée ont permis de créer une solution performante et fiable, améliorant ainsi la qualité et l’efficacité des processus de production de notre client.

Contexte du projet

GDIF a été approché par un fabricant de sous-ensembles pour l’industrie automobile, confronté à des défis croissants en matière de contrôle qualité. Pour garantir la fiabilité et la conformité de ses assemblages mécaniques, ce client cherchait une solution avancée capable de renforcer son processus de contrôle tout en améliorant l’efficacité de la production.

Objectifs du projet

Les principaux objectifs définis pour le développement de cette machine de contrôle comprenaient :

Contrôler les dimensions des pièces de l’assemblage mécanique

Assurer que chaque pièce respecte les tolérances dimensionnelles requises.

Vérifier la présence de toutes les pièces dans l’assemblage

Garantir qu’aucun composant n’est manquant dans chaque assemblage.

Contrôler le traitement thermique appliqué à une des pièces

S’assurer que les pièces nécessitant un traitement thermique spécifique sont correctement traitées.

Identifier les ensembles conformes par marquage

Marquer les ensembles qui passent tous les contrôles pour une traçabilité et une identification facilitées.

Description détaillée de la machine

Fonctionnalités clés

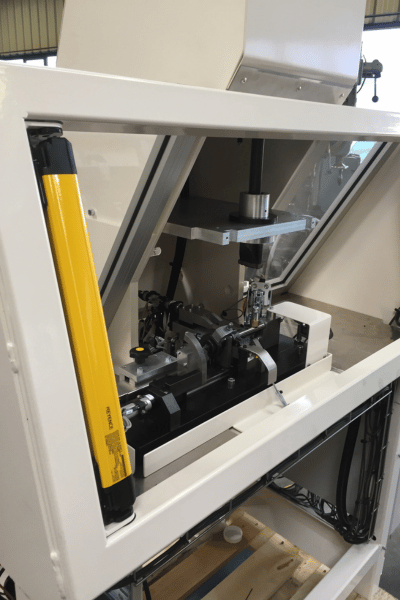

La machine de contrôle développée par GDIF pour notre client de l’industrie automobile intègre plusieurs technologies de pointe pour garantir un contrôle qualité optimal et une sécurité accrue des opérateurs. Voici les éléments clés de cette réalisation :

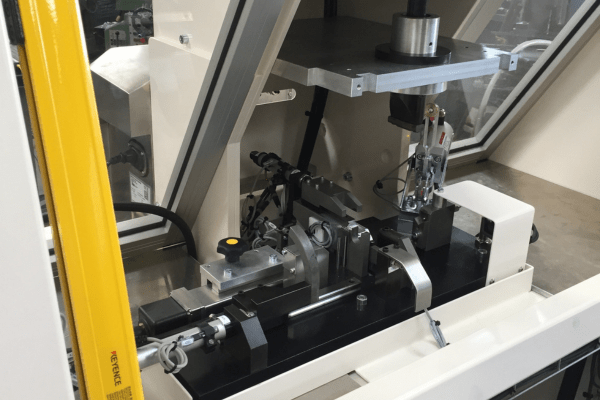

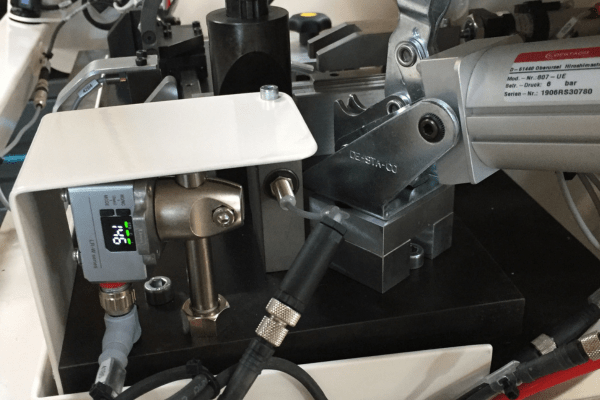

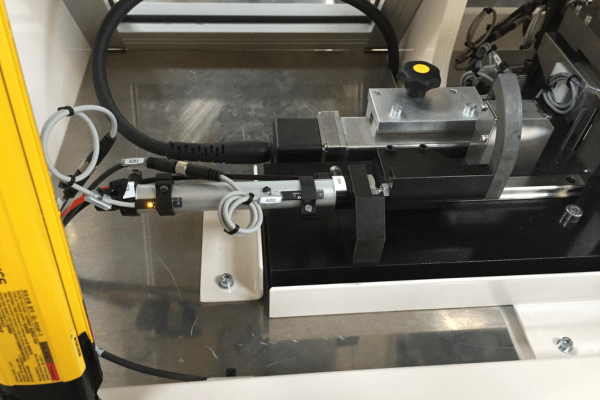

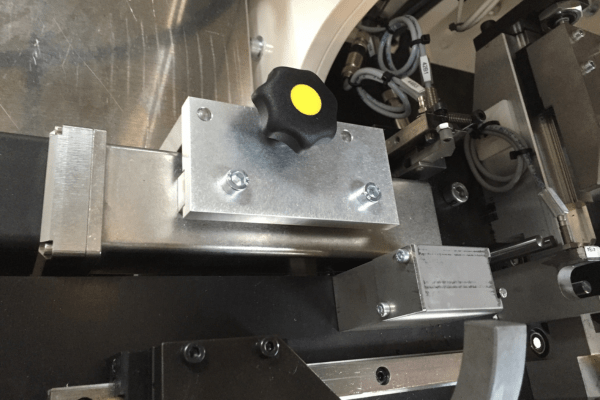

- Bridage de l’ensemble automatique : La machine utilise des sauterelles pneumatiques pour maintenir les pièces en place de manière sécurisée et fiable. Ce système de bridage automatique assure une fixation précise et rapide des pièces, permettant un contrôle efficace et sans intervention manuelle.

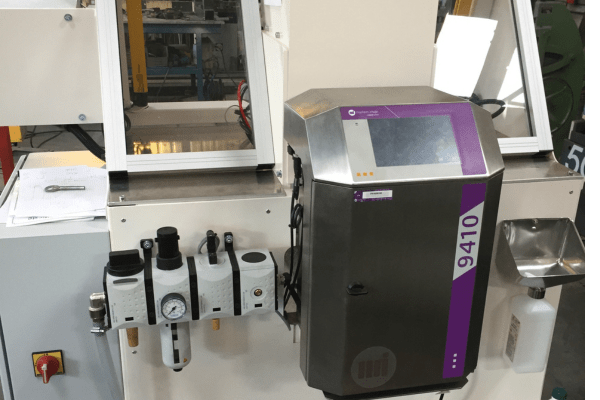

- Marquage des ensembles : La machine dispose d’un système de marquage par jet d’encre, permettant d’identifier facilement les ensembles conformes. Ce marquage assure une traçabilité précise et facilite la gestion des pièces tout au long du processus de production.

- Systèmes de Poka Yoke : Des mécanismes de Poka Yoke sont intégrés pour garantir le positionnement correct des pièces sur la machine. Ces systèmes de prévention d’erreurs aident à éviter les erreurs humaines en s’assurant que chaque pièce est placée correctement avant le début du contrôle.

Innovations techniques

- Contrôle dimensionnel : Pour garantir la précision des assemblages mécaniques, la machine est équipée d’un palpeur micrométrique numérique. Ce dispositif permet de mesurer avec une très haute précision les dimensions des pièces, assurant ainsi le respect des tolérances spécifiées par le client.

- Contrôle de traitement thermique : Un capteur couleur est intégré à la machine pour vérifier le traitement thermique des pièces. Ce capteur détecte les variations de couleur qui indiquent si une pièce a bien reçu le traitement thermique requis, garantissant ainsi la conformité et la durabilité des composants.

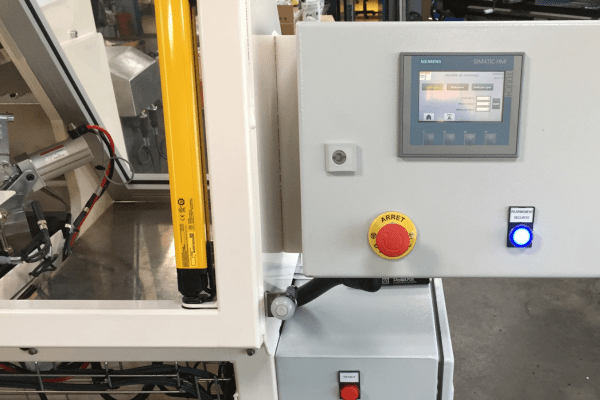

- Sécurité des opérateurs : Pour protéger les utilisateurs, des barrières immatérielles ont été installées autour de la machine. Ces dispositifs de sécurité détectent la présence des opérateurs et arrêtent automatiquement la machine en cas de danger, réduisant ainsi les risques d’accidents.

Impact et résultats

Performances de la machine

Désormais, chaque sous-ensemble sortant de l’entreprise de notre client à destination des constructeurs automobile est entièrement contrôlé et identifié, garantissant zéro retour.

Le temps de cycle de douze secondes permet une cadence de contrôle importante.

Les opérateurs apprécient l’ergonomie de la machine grâce à une mise en place des pièces très instinctive et le lancement du cycle de contrôle par bouton sensitif.

Vous avez un projet

Contactez notre bureau d’étude pour aborder vos besoins et améliorer votre production.